Ausgangssituation

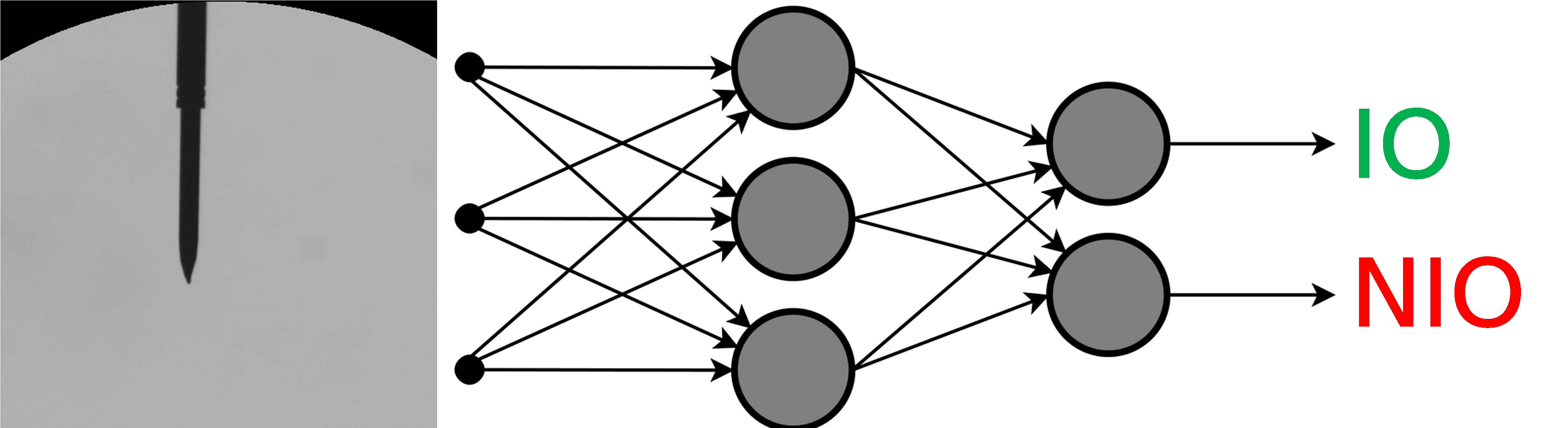

Die einwandfreie elektrische Kontaktierung von Prüfstiften mit dem Prüfling wird maßgeblich durch die Qualität der Prüfstiftspitzen beeinflusst.

Bei den empfindlichen Spitzen kann es zu Beschädigungen kommen. Aufgrund der kleinen Abmessungen und der kurzen Taktraten in der automatisierten Fertigung der Prüfstifte sind Beschädigungen nur schwer zu erkennen. Die Fehlerbilder sind dabei vielfältig und die Gut-/Schlecht-Kriterien lassen sich nur teilweise in Zahlen fassen.

Lösungsidee

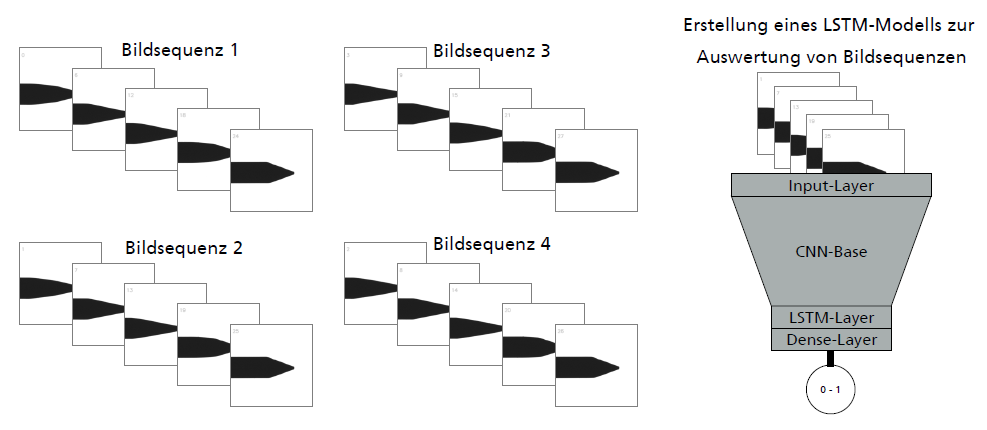

Ein kamerabasiertes Prüfsystem soll in den Fertigungsprozess der Prüfstifte integriert und mit KI-basierter Bildauswertung kombiniert werden. Nach einer Einlernphase mit Hilfe von Gut-/Schlecht-Mustern soll dieses Prüfsystem zunehmend besser in die Lage versetzt werden, beschädigte Prüfstiftspitzen selbständig zu erkennen. Über ein Signal an eine vorhandene oder gegebenenfalls nachzurüstenden Ausschleusevorrichtung sollen dann als beschädigt erkannte Prüfspitzen oder alternativ die ganzen Stifte automatisiert aus dem Prozess entfernt werden.

Fraunhofer-Gesellschaft | KI-Fortschrittszentrum »Lernende Systeme und Kognitive Robotik«

Fraunhofer-Gesellschaft | KI-Fortschrittszentrum »Lernende Systeme und Kognitive Robotik«