KI-Industrialisierungsunterstützung für galvanische Prozesse

Ausgangssituation

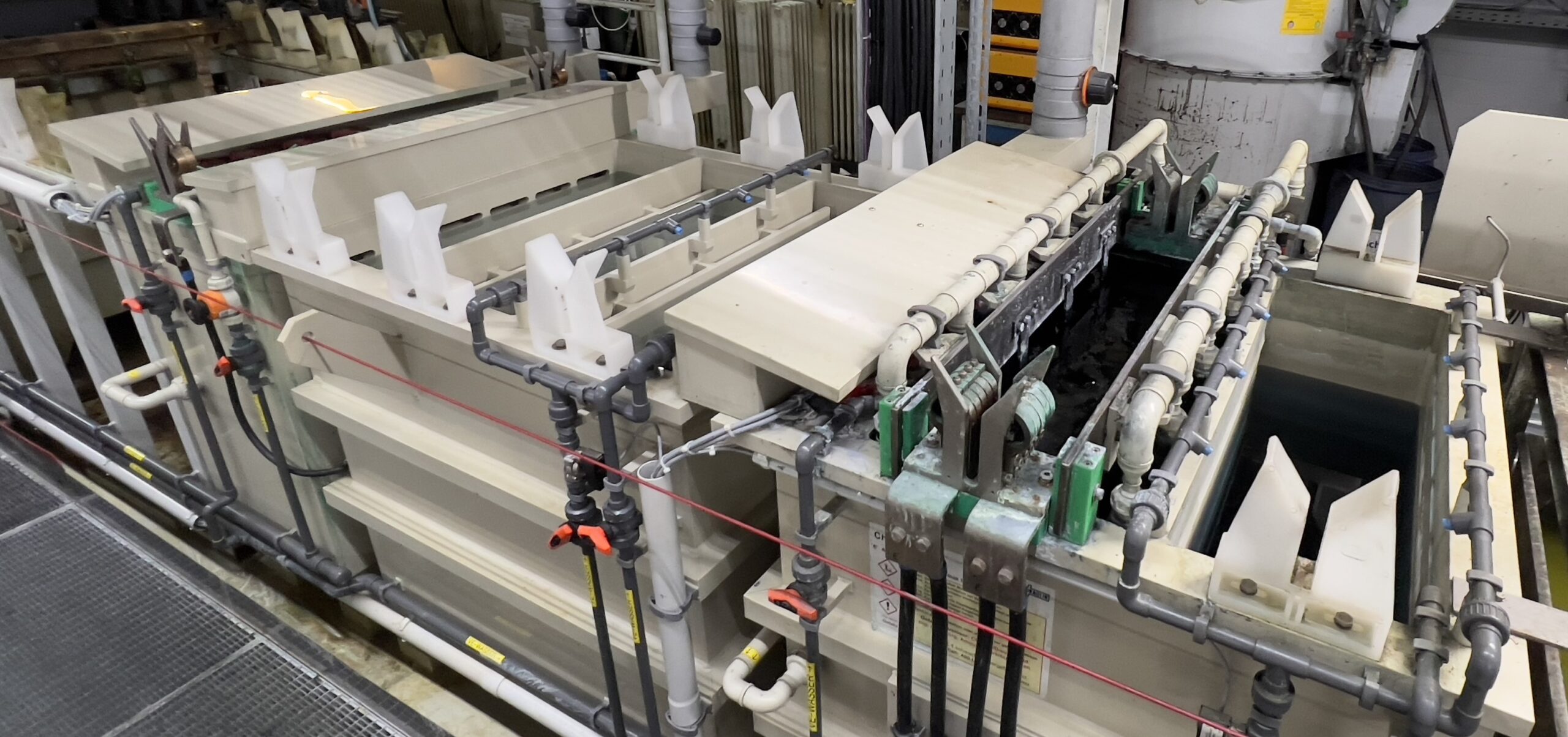

Die WEBER-HYDRAULIK GmbH arbeitet zur Erfüllung der Vorgaben der europäischen Chemikalienrichtlinie REACH an der Einführung eines neuen galvanischen Hartverchromungsprozesses in die Serie. Die funktionalen Hartverchromungsprozesse auf Cr(III)-Basis werden derzeit noch nicht flächendeckend eingesetzt, die Beschichtungsergebnisse weichen von bisher genutzten Cr(VI)-Prozessen (welche nach REACH ersetzt werden sollen) ab. Die Industrialisierung gestaltet sich dabei als sehr aufwändig. Stark schwankende Ergebnisse und unklare Prozesszusammenhänge erschweren, verlängern und verteuern die Industrialisierung erheblich. Ursächlich liegt dies an der Komplexität des neuen Hartverchromungsprozess und der gesamten einflussnehmenden Prozesskette. Für die Arbeiten an der Einführung entstehen erhebliche Aufwendungen. Bisher wird für die Vorserienversuche „klassisch“ vorgegangen, basierend auf Planung, Durchführung und Auswertung von Experimenten und Testläufen. Durch die Vielzahl der Anforderungen und Variablen, welche teilweise auch nicht vollständig kontrolliert und gesteuert werden können, ergibt sich ein großes Parameterfeld.

Lösungsidee

Eine Beschleunigung der Entwicklungen und damit der Prozesseinführung erscheint durch Nutzung von Modellen des Maschinellen Lernens vielversprechend. Im Optimalfall erlaubt dies zielgerichtete Versuche, weitergehende Analysen und ggfs. auch ein einfacheres Aufdecken von Prozesszusammenhängen, die mit den aktuell eingesetzten Methoden nicht oder erst später erkannt werden. Ziel dieses Quick Checks war daher die Prüfung, ob im Rahmen der Entwicklung der Aufbau eines Modells möglich ist, zur Unterstützung eingesetzt werden kann. Die Art und Zielsetzung des Modells sollte anhand der laufenden Entwicklungen und verfügbaren Daten erarbeitet werden.

Nutzen

Neuartige Hartverchromungsprozesse auf Basis von Cr(III)-Elektrolyten sind aktuell nicht flächendeckend eingesetzt und erfordern neues Prozesswissen. Durch die abweichende Prozesskette, anderer physikalisch-chemischer Vorgänge und damit teilweise abweichenden Schichteigenschaften sind individuelle Entwicklungen für die jeweiligen Produkte und Einsatzanforderungen notwendig. Eine funktionierende KI-basierte Entwicklungsunterstützung würde die Einführung beschleunigen und qualitativ verbessern.

Die Nutzung von KI in der Entwicklung und dem Betrieb galvanischer Prozesse steht noch am Anfang. Die Methodik der Lösungsansätze, die am Beispiel der Firma Weber erarbeitet werden, sind auf andere Galvanikbetriebe übertragbar.

Umsetzung der KI-Applikation

Es wurde eine Pipeline aufgebaut, um die unterschiedlichen Daten aus dem Beschichtungsprozess aufzubereiten und zusammenzuführen. Dafür wurden Elektrolytanalysen aus Versuchsreihen und Daten aus den Chargenprotokollen verwendet. Ziel war es, verschiedene Elektrolytbestandteile für den nächsten Zeitschritt vorherzusagen. Verschiedene Modelle wie XGBoost, Random Forest, Decision Tree, Linear Regression und K-nearest Neighboors wurden geprüft. Durch diese Vorhersage könnte die Anzahl der benötigten Analysen der Bäder im laufenden Betrieb verringert werden. Die vorhandene Datenbasis ist aktuell allerdings noch nicht ausreichend, um mittels KI diese Vorhersage in genügender Genauigkeit zu ermöglichen.

Die prinzipiellen Entwicklungen können evtl. auch auf andere Bereiche und Prozesse im Unternehmen übertragen werden. Durch den Quick Check konnten dabei Hürden und Anforderungen identifiziert werden, welche zukünftige Nutzungsmöglichkeiten verbessern. Als Hauptpunkt wurde die Verfügbarkeit einer soliden Datenbasis identifiziert. Es wurde Know-How aufgebaut, welches sukzessive den weiteren strukturierten Aufbau einer Datenbasis unterstützt und in der Zukunft eine Verfeinerung und Weiterentwicklung der bisher umgesetzten Applikation ermöglicht.