Quick Check

Ausgangssituation

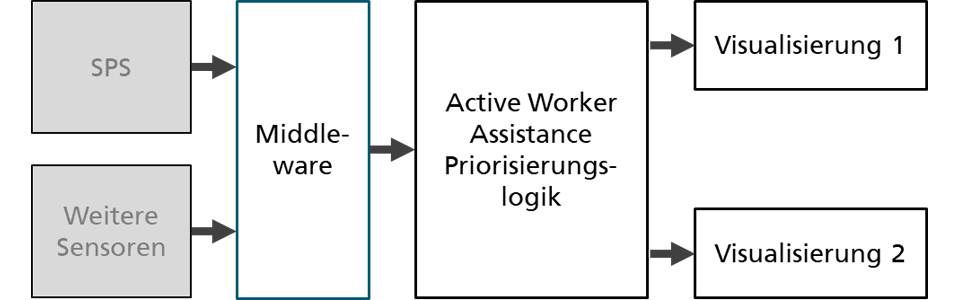

Eine teilautomatisierte Fertigungszelle wird durch ein aktives Werkerassistenzsystem optimiert, indem Mitarbeiter mithilfe von Visualisierungssystemen zu Maschinen geleitet werden, an denen manuelle Arbeitsschritte notwendig sind. Die bisher verwendete regelbasierte Priorisierungslogik bietet noch Optimierungspotenzial. Um Mitarbeitern die Maschinen vorschlagen zu können, die als nächstes stillstehen bzw. die kürzeste Restlaufzeit haben, müssen gute Voraussagen über die Zykluszeiten der Maschinen getroffen werden können. Dies gestaltet sich vor allem bei einem Maschinentyp in der Zelle als schwierig, bei welchem an zwei Stationen unterschiedliche Rezepte laufen können.

Lösungsidee

Ein wichtiger Faktor bei der dynamischen Priorisierung von Arbeitsabläufen ist die noch benötigte Restzykluszeit von Maschinen. Die Vorhersage wahrscheinlicher Zykluszeiten für verschiedene Rezeptkombinationen kann mittels Clustering-Verfahren ermöglicht werden. Der Einbezug zusätzlicher Datenquellen, wie z.B. Temperatur- oder Feuchtigkeitssensoren, kann zur weiteren Optimierung der Vorhersage dienen.

Fraunhofer-Gesellschaft | KI-Fortschrittszentrum »Lernende Systeme und Kognitive Robotik«

Fraunhofer-Gesellschaft | KI-Fortschrittszentrum »Lernende Systeme und Kognitive Robotik«