Quick Check

Ausgangssituation

In einem Feinlogistikszenario werden Montagelinien nach dem bei der Kanban-Methode verfolgtem Pull-Prinzip mit Material versorgt. Das Material lagert in sogenannten Supermärkten und wird nur in der Menge wieder aufgefüllt, wie es verbraucht wird. Die Produktionseinheiten (Stationen) einer Montagelinie sind in einem U-Layout angeordnet, wobei das Material meist von außen zugeführt wird.

Die Materialzu- und abführungen der zu beliefernden Stationen sind zuweilen bauartbedingt schwer einsehbar, so dass Feinlogistiker häufig direkt an die Stationen laufen müssen, um einen Handlungsbedarf zu erkennen. Dies resultiert in langen Laufwegen. Erfahrene Feinlogistiker haben einen guten Überblick, welche Komponenten häufig nachgefüllt und welche Stellen fokussiert werden müssen. Insbesondere neuen und aufgabenfremden Mitarbeitern fehlt dieses Wissen. Weiterhin ist durch Feinlogistiker darauf zu achten, dass die betreuten Montagelinien nicht leerlaufen dürfen. Sobald nur eine Komponente im Montageprozess fehlt, stoppt der Produktionsbetrieb.

Lösungsidee

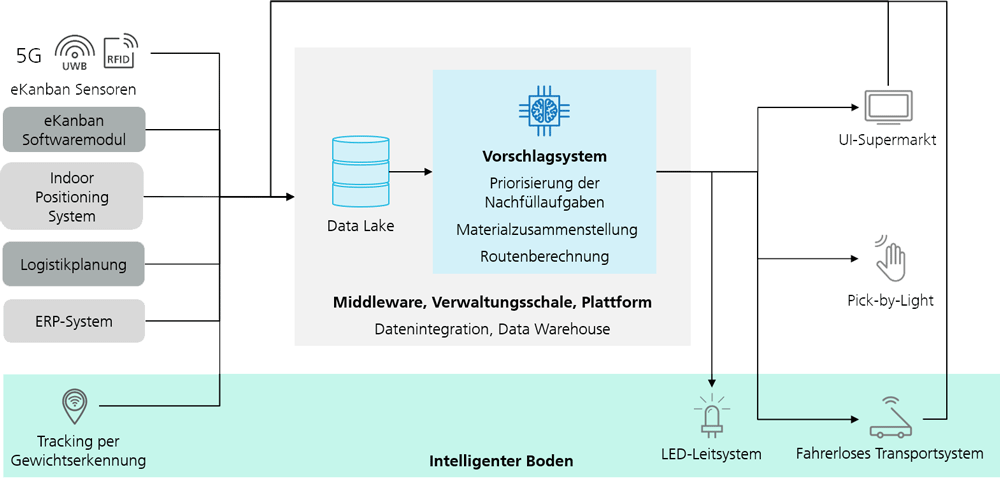

Die Tätigkeit von Feinlogistiker soll durch ein echtzeitfähiges Vorschlagsystem zur Priorisierung von Nachfüllaufgaben sowie zur Berechnung der Materialzusammenstellungen und optimalen Routenführung unterstützt werden. Über ein eKanban System werden hierfür die Pufferfüllstände an den Arbeitsstationen und am Kanbanregal erfasst.

Das intelligente Doppelbodensystem leitet ein fahrerloses Transportfahrzeug, das die Produktionsmaterialien an die richtige Stelle transportiert. Dort können sie vom Feinlogistiker entladen werden. Zudem kann der Feinlogistiker mithilfe der ebenfalls im Boden integrierten Gewichtserkennung erkannt und lokalisiert werden. Die tatsächlich gelaufenen Routen finden als Trainingsdaten und zur Optimierung der KI-Modelle Anwendung.

Fraunhofer-Gesellschaft | KI-Fortschrittszentrum »Lernende Systeme und Kognitive Robotik«

Fraunhofer-Gesellschaft | KI-Fortschrittszentrum »Lernende Systeme und Kognitive Robotik«