Quick Check

Ausgangssituation

In der Industrie ist es üblich, dass bestimmte zeit-, material- und arbeitsintensive Produktionsprozesse automatisiert werden. In diesem Projekt müssen verschiedene Typen von großen Kupferwellen mit unterschiedlichen Bohrbildern und Bohrdurchmessern mit einem langen rohrförmigen Werkzeug gereinigt werden. Um diesen Reinigungsprozess zu automatisieren, ist die Bestimmung der Position des Reinigungswerkzeugs relativ zum orthogonalen Blickwinkel des Lochs ein entscheidender Schritt. Später kann dann ein Roboter installiert werden, der die Position der Bohrungsmitte erkennt, das Reinigungswerkzeug in die Mitte der Bohrung fährt und den Rest des Prozesses automatisch durchführt.

Ein Reinigungswerkzeug (Ausblasen, Bürsten, Spülen) sollte orthogonal in 1000 mm tiefen Löchern mit einem maximalen Abstand von 1 mm von der Wand eingeführt werden. Um eine solch hochpräzise Platzierung des Reinigungswerkzeugs zu erreichen, muss der Winkel zwischen dem Reinigungswerkzeug und dem orthogonalen Sichtwinkel des Lochs mit einer Genauigkeitsanforderung von weniger als 0,057° berechnet werden.

Lösungsidee

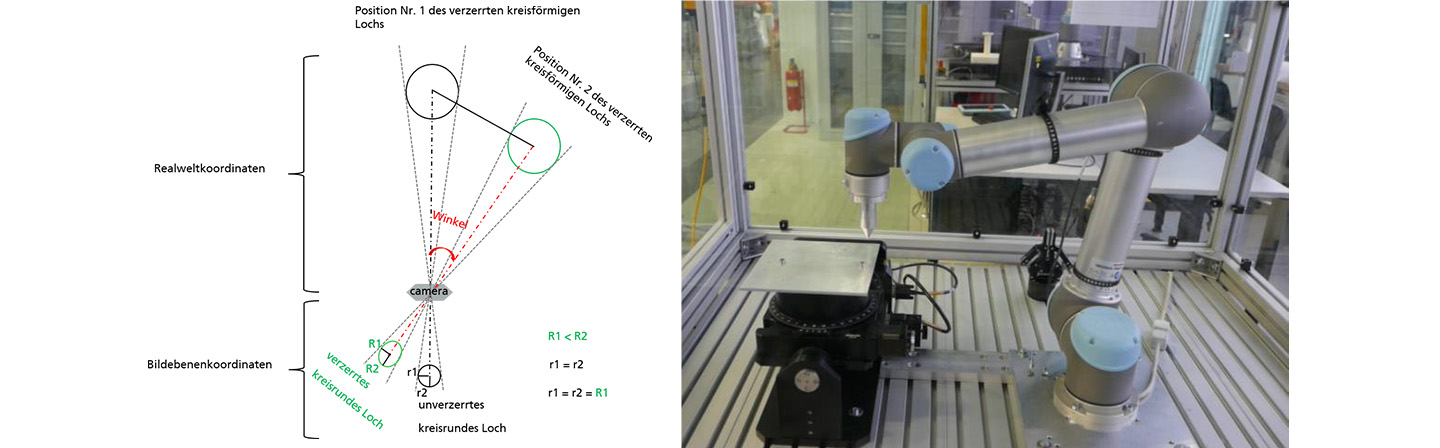

Eine Möglichkeit zur Berechnung des notwendigen Winkels besteht in der Anwendung eines Computer-Vision-Verfahrens, das die Beziehung zwischen der Geometrie der Bohrung an verschiedenen Positionen und dem Winkel (zwischen dem Reinigungswerkzeug und dem orthogonalen Sichtwinkel der Bohrung) erfasst. In einer Position ist die Bohrung auf den orthogonalen Blickwinkel ausgerichtet. Das aufgenommene Bild der Bohrung in dieser orthogonalen Position ist unverzerrt. In einer anderen Position ist die Bohrung in Bezug auf den orthogonalen Blickwinkel geneigt. Das aufgenommene Bild zeigt eine verzerrte Bohrungsform, eine Ellipse anstelle eines Kreises.

Die zweite Möglichkeit besteht in der Abtastung der Stirnfläche und der Ermittlung der Ebene anhand der gemessenen Punkte und der Methode der kleinsten Quadrate. Anschließend kann die Normale auf der Ebene berechnet werden. Diese entspricht dann dem Lochwinkel.

Fraunhofer-Gesellschaft | KI-Fortschrittszentrum »Lernende Systeme und Kognitive Robotik«

Fraunhofer-Gesellschaft | KI-Fortschrittszentrum »Lernende Systeme und Kognitive Robotik«