Lösungsidee

Mithilfe eines ML-Modells soll ermöglicht werden, wichtige Prozessparameter vorherzusagen, die sonst nur unter Laborbedingungen erfassbar sind.

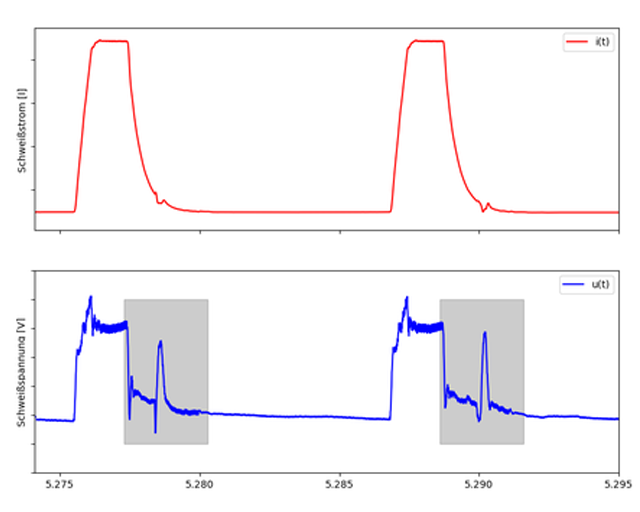

Dafür stehen verschiedene andere Prozessgrößen zur Verfügung, die das Schweißgerät in Echtzeit misst bzw. vorgibt. Nach erfolgreichem Trainieren des Modells soll dieses genutzt werden, um in Echtzeit in der Schweißprozesstechnik entscheidende Parameter regeln zu können.

Nutzen

Zum einen können Kurzschlüsse vermieden, zum anderen kann der Wärmeeintrag in die Werkstücke variabel angepasst werden. Dadurch verbessert sich nicht nur die Güte der entstehenden Schweißnaht, sondern es entfällt auch die Notwendigkeit einer Nachbehandlung der Naht. Das spart sowohl Material, das bei Kurzschlüssen in Form von Schweißspritzern verloren geht, als auch Zeit.

Umsetzung der KI-Applikation

Im Rahmen des Quick Checks wurde ein ML-Algorithmus zur Vorhersage entscheidender, jedoch nur unter Laborbedingungen messbarer Prozessgrößen beim Schutzgasschweißen implementiert. Die Vorhersage basiert auf elektrischen Kenngrößen, die kontinuierlich beim Schweißen gemessen werden. Der Algorithmus wurde mit einem Trainingsdatensatz mit bekannten Zielgrößen eingelernt, den die Fa. EWM bereitgestellt hat. Die Leistungsfähigkeit verschiedener Ansätze wurde miteinander verglichen.

Fraunhofer-Gesellschaft | KI-Fortschrittszentrum »Lernende Systeme und Kognitive Robotik«

Fraunhofer-Gesellschaft | KI-Fortschrittszentrum »Lernende Systeme und Kognitive Robotik«