Ausgangssituation

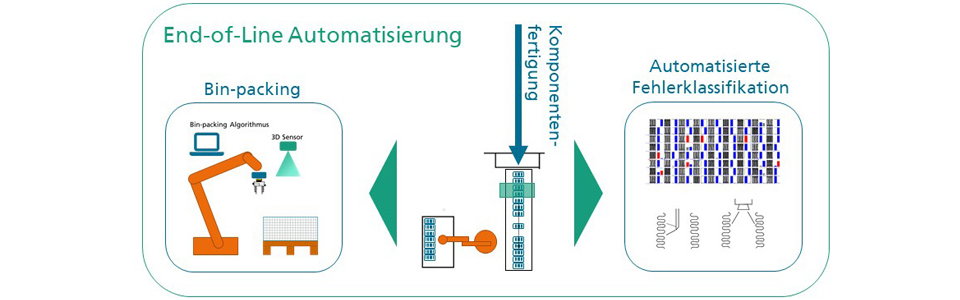

Die End-of-line (EOL) Prozesse in der Produktion von flexiblen Metallbauteilen umfassen sowohl die Aufgaben der Qualitätskontrolle als auch die der Ablage in Verpackungseinheiten. Die Automatisierung der Systemschnittstelle der EOL, bestehend aus Prüf- und Packprozessen, ist eine notwendige Voraussetzung für weitere Automatisierung und Digitalisierung über Schnittstellengrenzen hinweg. Erst hierdurch können bspw. FTS vollständig in einen automatisierten Prozess eingebunden werden. Die Automatisierung des EOL Prozesses scheitert oft an der notwendigen Sichtkontrolle und der Komplexität des Packprozesses. Nur wenn beide Aufgaben gleichzeitig gelöst werden, kann sich eine automatisierte Lösung amortisieren. Im Projekt soll gezeigt werden, dass mit Unterstützung von ML-Methoden diese beiden Aufgabenstellungen gelöst werden können und eine vollständige Automatisierung möglich wird.

Lösungsidee

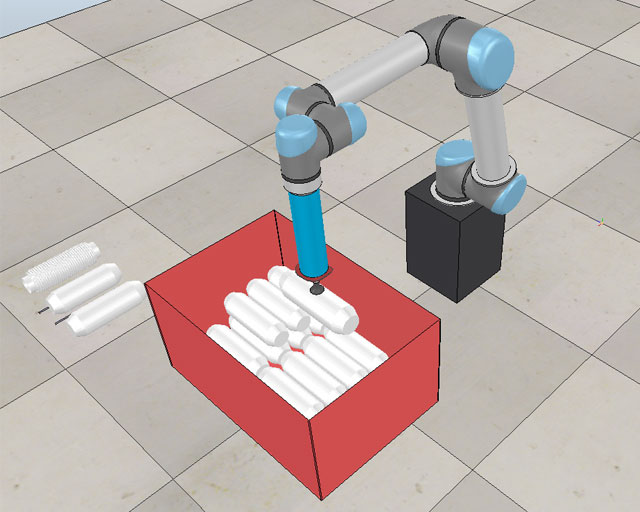

Die Elemente der angestrebten Lösung sollten in Form eines Baukastensystems mit offenen Schnittstellen vorliegen, sodass sie in bestehende Produktionsprozesse integriert und skalierbar eingesetzt werden können. Mit dem Baukastensystem werden im Produktionsprozess Waren mittels KI geprüft und gleichzeitig möglichst platzsparend verpackt. Mit einem solchen Baukastensystem lassen sich Prozesse optimieren und die Produktivität steigern.

Nutzen

Die erfolgreiche Automatisierung des End-of-Line Prozesses würde einen automatisierten Betrieb der gesamten Behälterpackanlage und eine robustere und wiederholgenauere Fehlererkennung in Form einer 100%-Prüfung ermöglichen. Dadurch würde eine massive Verbesserung im Vergleich zur bisherigen manuellen Stichprobenprüfung erzielt werden. Das optimierte Bin Packing System ermöglicht die Automatisierung der bisher manuellen Packprozesse. Hierdurch werden die Prozesse beschleunigt, ein höherer Durchsatz gewährleistet, die Qualität der gelieferten Waren erhöht und in Summe die Kundenzufriedenheit gesteigert. Dadurch können die Chancen der Digitalisierung und Automatisierung genutzt werden und Hochlohnstandorte innovativ auf veränderte Anforderungen reagieren. Die angestrebte Kombination von Qualitätskontrolle und Verpackungsprozesshat insgesamt einen enormen Einfluss auf die Optimierung von Logistikprozessen.

Umsetzung der KI-Applikation

Automatische Qualitätsprüfung

Die Außenseite der Bauteile wird von einer Zeilenkamera mit der von Witzenmann zur Verfügung gestellten Handlingsvorrichtung vollständig für die Qualitätskontrolle erfasst. Die Erkennung der qualitativen Merkmale der stark gekrümmten Oberflächen wird durch den Einsatz der Zeilenkamera zur Aufnahme und durch den Einsatz von CNN-Modellen in Kombination mit Transfer-Learning zur Auswertung der Bilddaten erreicht. Die Bälge werden für die Aufnahmen auf angetriebenen Rollen platziert. Mit der Zeilenkamera wird dann abschnittsweise eine vollständige Abwicklung der Bälge erstellt. Fehler aus dem Umformprozess, wie etwa Risse oder Aufplatzer der Schweißnaht und andere Verformungen, führen so zu Störungen in den Aufnahmen. Für die Qualitätsprüfung müssen diese Störungen mittels einer Korrekturfunktion herausgerechnet werden. Die Korrekturfunktion kann wiederum selbst zur Bestimmung von Qualitätsabweichungen genutzt werden.

Fraunhofer-Gesellschaft | KI-Fortschrittszentrum »Lernende Systeme und Kognitive Robotik«

Fraunhofer-Gesellschaft | KI-Fortschrittszentrum »Lernende Systeme und Kognitive Robotik«