Im produzierenden Umfeld finden Methoden der Künstlichen Intelligenz (KI) immer öfter Anwendung, wobei derzeit meist Verfahren des sogenannten überwachten maschinellen Lernens eingesetzt werden. Weil diese Herangehensweise aber gerade bei komplexen Planungs- und Entscheidungsaufgaben an ihre Grenzen stößt und einen hohen Annotierungsaufwand der zugrundeliegenden Daten mit sich bringt, bedarf es hierfür einer anderen Technologie. Eine solch komplexe Aufgabe ist beispielsweise, Produktionsausfälle zu vermeiden, also Aktivitäten so zu planen, dass sie den Status Quo in einem Produktionsumfeld erhalten.

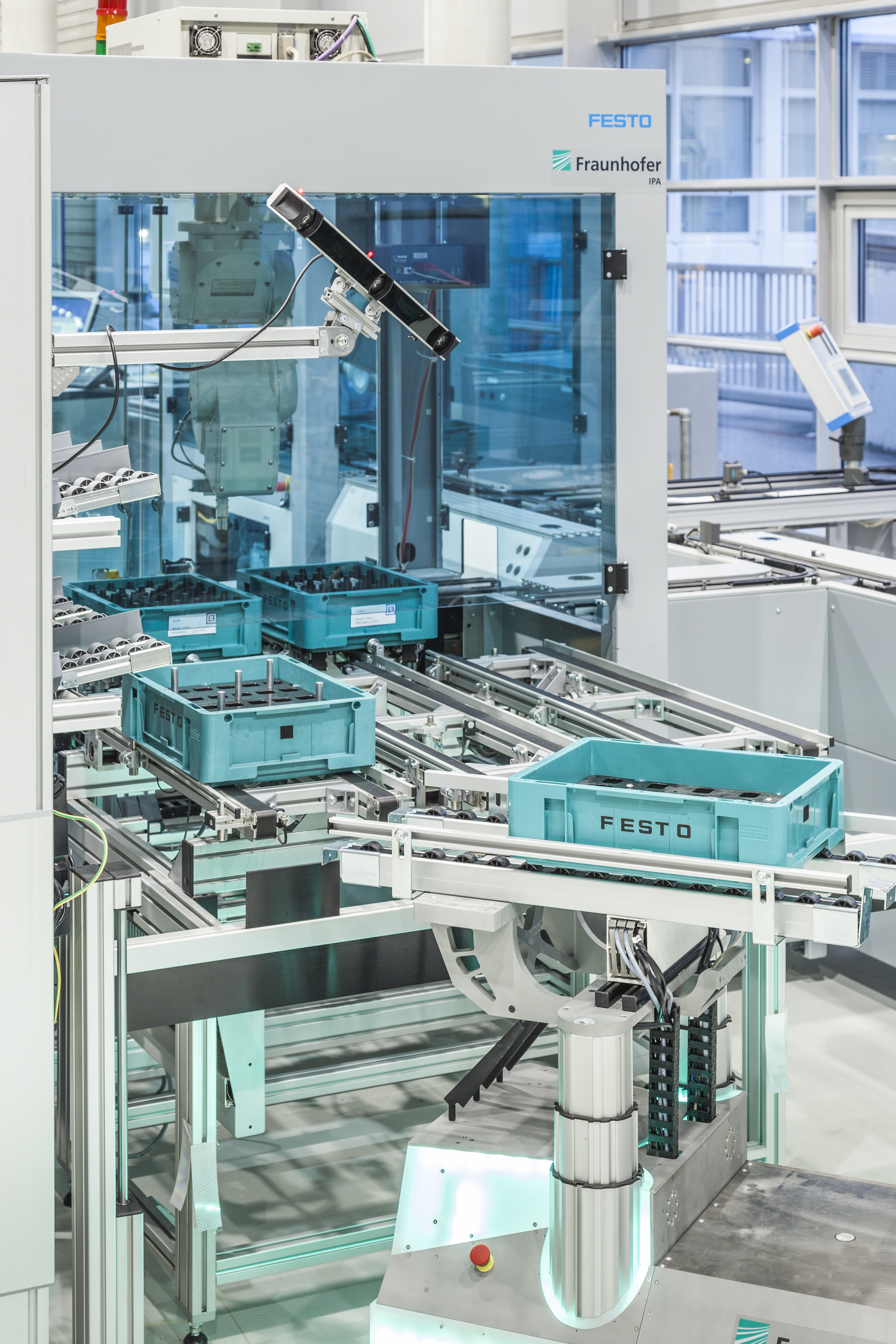

Bisher werden Instandhaltungstätigkeiten oftmals anhand starrer Wartungspläne und fester Intervalle durchgeführt. Das führt dazu, dass Anlagen teilweise zu früh oder zu spät gewartet werden und die Produktion dadurch häufig unnötigerweise unterbrochen wird. Um dies zu vermeiden, sind intelligente Strategien zur Instandhaltung notwendig, die sich an unterschiedliche Produktionssysteme und Situationen anpassen können. Verschiedene Methoden des Reinforcement Learnings (RL) können diese Aufgaben übernehmen. So ermöglicht RL, Entscheidungen in Echtzeit auf Basis des aktuellen Zustands der Produktionsanlagen treffen zu können: Dadurch kann die »Remaining Useful Lifetime« (RUL) von Anlagen optimal genutzt und gleichzeitig verhindert werden, dass Anlagen ausfallen. Bisherige Projektversuche bestätigen, dass sich RL-Methoden zur Planung von Instandhaltungsaktivitäten in der Produktion grundsätzlich eignen. Dabei wird das Produktionssystem zum Training in einer Simulation abgebildet. In dieser lassen sich stochastische Prozesse abbilden, wie beispielsweise der Ausfall von Komponenten durch Verschleiß oder variierende Bearbeitungszeiten für Wartungs- und Instandhaltungstätigkeiten. Für reale Produktionsfälle bedeutet dieses methodische Vorgehen, dass es weniger ungeplante Maschinenausfälle gibt. Sicherere Planung und effizientere Entscheidungen tragen so zu einem weniger anfälligen und dadurch reibungsloseren Prozess bei.

Vorteile im Überblick:

- Autonome Durchführung der Instandhaltungsplanung

- Geringere Produktionsstillstandzeiten

- Effizientere Nutzung des Verschleißvorrats von Produktionsanlagen

Fraunhofer-Gesellschaft | KI-Fortschrittszentrum »Lernende Systeme und Kognitive Robotik«

Fraunhofer-Gesellschaft | KI-Fortschrittszentrum »Lernende Systeme und Kognitive Robotik«