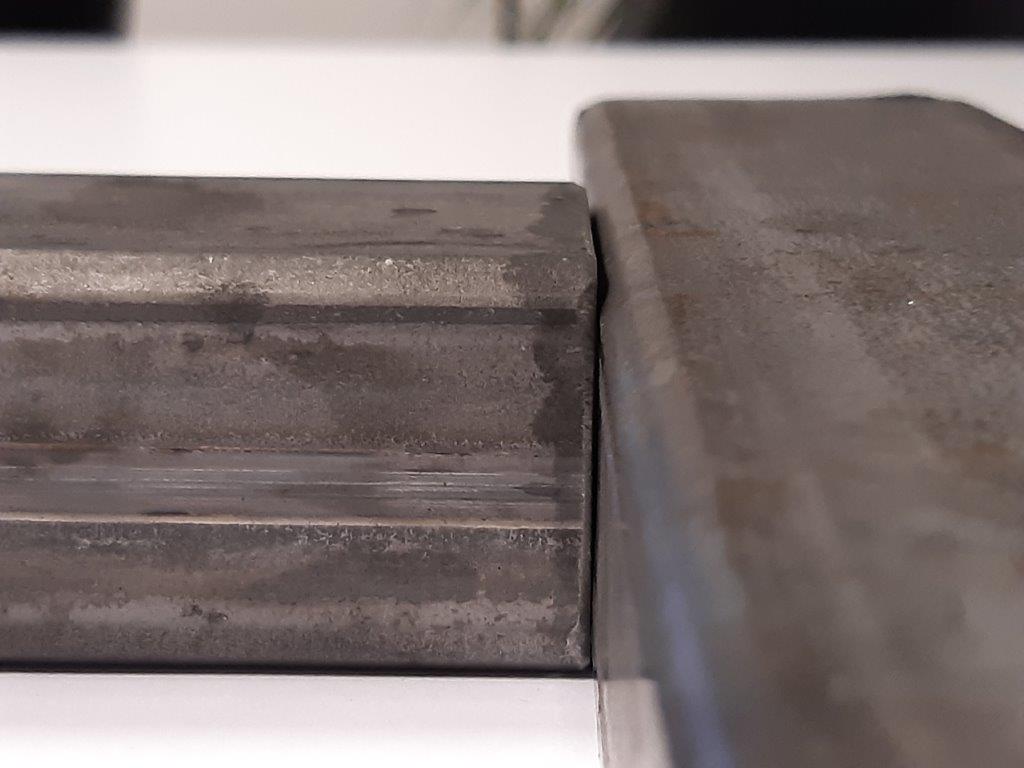

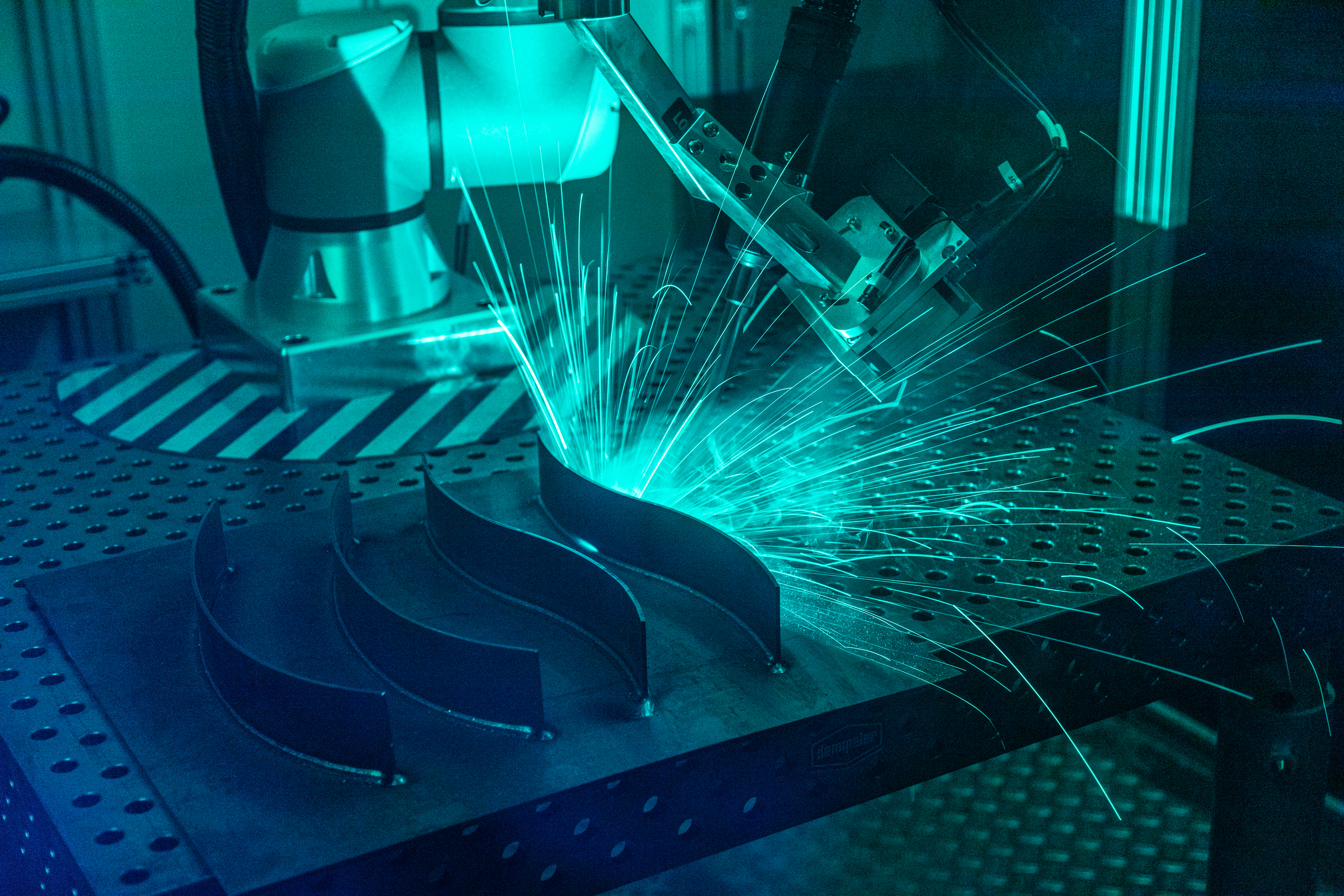

Industrieroboter nehmen seit Jahrzehnten eine Schlüsselrolle in der Fertigungsautomatisierung ein, während die Verkaufszahlen stetig wachsen. Im Jahr 2021 hatten Schweißroboter mit rund 20 Prozent der verkauften Einheiten einen hohen Anteil daran. Während sie in der Großserie etabliert sind, gilt dies noch nicht für kleine Losgrößen. Zwar könnten sie in Zeiten des Fachkräftemangels dazu beitragen, Produktionskapazitäten aufrechtzuerhalten, diese sogar zu erhöhen oder auch zur Qualitätsverbesserung beizutragen, allerdings steht die Frage der Wirtschaftlichkeit all diesen Mehrwerten noch oft gegenüber. Dies ist vorallem deshalb der Grund, da neben der Investition in das Robotersystem auch Aufwände für das Programmieren, Einrichten und gegebenfalls Umrüsten für spezifische, toleranzbehaftete Baugruppen anfallen.

Im Rahmen dieses AI Innovation Seed sollen die beschriebenen zusätzlichen Aufwände durch Sensorik minimiert und dadurch ein breiterer Einsatz von Robotik im Anwendungsgebiet Schweißen ermöglicht werden.

Fraunhofer-Gesellschaft | KI-Fortschrittszentrum »Lernende Systeme und Kognitive Robotik«

Fraunhofer-Gesellschaft | KI-Fortschrittszentrum »Lernende Systeme und Kognitive Robotik«